Как в старину пряжу изготавливали

К середине октября на Руси полевые и огородные работы в деревнях заканчивались, и крестьяне приступали к делам домашним. Женщины садились за прялки и ткацкие станки и начинали прясть пряжу и ткать холсты.

Теперь трудно представить, но еще совсем недавно пряжу для вязания нельзя было нигде купить, даже нити для ткацкого стана изготавливались вручную. Домашнее ткачество и прядение сохранялось в России вплоть до ХХ века, поэтому деревянная прялка была обязательным и почитаемым предметом крестьянского быта. Прядением и ткачеством занимались с октября по март, то есть все время, пока нет полевых работ. Каждая девушка должна была приготовить себе приданое, а женщина — одеть семью. Это был исконно женский труд — прясть пряжу. Поэтому девочка в старину начинала прясть уже в 6- 8 лет.

Прялка появилась на Руси в глубокой древности и сопровождала женщину на протяжении всей жизни. С ней связаны многие обряды, традиции и суеверия. Например, у восточных славян пуповину новорождённой девочки перерезали на прялке или веретене; через прялку передавали новорожденную крестной матери; клали прялку в колыбель девочки. Первую нитку, которая получалась в результате пряжи шерсти, одевали детям на левую руку. Считалось, что она обладает определенной силой от сглаза. Личную, подписанную прялку нельзя было одалживать — это была плохая примета. Парень, написавший на прялке девушки свое имя, обязан был на ней жениться. Прялка была одним из излюбленных подарков мужчины женщине, особенно жениха невесте.

Устройство прялки очень простое. Она состоит из двух частей подставки – «донца», на котором сидит пряха, и стояка, на котором закрепляется кудель (куде́ль —очищенное от костры волокно льна, конопли или шерсть, приготовленные для прядения). Более древние прялки были цельными и вырубались из ствола с корнем. Позднее прялки стали разборными, их части делали из разных пород дерева. Донце вырезали из липы или осины, а стояк из ясеня или клёна. В зависимости от региона стояк имел форму гребня или лопасти.

В экспозиции нашего музея представлена прялка с верхней частью в виде лопасти. Приспособления именно такой формы бытовали в Сибири.

Прялки в форме гребня, скорее всего, были привезены переселенцами из центральной России и Украины. Гребни также использовались для расчесывания льна, при изготовлении кудели. Такие гребни назывались «чесало». Они крепились на подставке и, пропуская лен через зубцы, освобождали стебли от коробочек.

Процесс изготовления пряжи изо льна был длительным и трудоемким. Лен трепали, мяли, вымачивали, чесали. И, в конце концов, жесткая трава превращалась в мягкое волокно, из которого можно было прясть нити и ткать полотно.

Нити не спрядёшь без веретена. У каждой женщины было своё веретено, чужим пользоваться не с руки. Веретёна изготавливали из сухого дерева, предпочтительно из берёзы. Длина веретена могла колебаться от 20 до 80 сантиметров. При прядении веретено усердно вращалось, скручивая нить, причём так, что в руках опытной пряхи, по стихам А.С. Пушкина, даже «жужжало».

Прядение вручную — процесс очень трудоемкий. Чтобы нить была тонкой и ровной требуется терпение и мастерство. Самая искусная пряха могла напрясть в день не более трехсот метров пряжи. А чтобы получилось хотя бы 15 метров ткани, нужно было изготовить не менее 20 тыс. метров пряжи.

Тяжёлый, монотонный труд пытались скрасить тем, что собирались вместе, на «супрядки». Девушки же собирались на вечерки, где также занимались рукоделием — пряли, вышивали, вязали. Приглашали парней, пели, слушали сказания. Иногда, после работы, заводили игры и танцы.

В XVII веке на Руси появились завезённые из Европы механические прялки.

Самопрялка облегчила работу и повысила производительность труда пряхи.

В большинстве регионов России бытовала вертикальная разновидность самопрялки — стояк, когда катушка с рогулькой находится над колесом. Такие прялки называли русскими.

У другого типа прялки, лежака (чухонки), прядильный механизм располагается сбоку от главного колеса.

С середины XX века на смену механической, появилась прялка электрическая. Сам принцип скручивания и наматывания нити остался прежним, но на замену колеса и педали пришёл электродвигатель.

Несмотря на технический прогресс, старые прялки используются до сих пор. Они популярны среди любителей традиционных ремёсел. Пряжа, сделанная вручную тонкая, легкая и шелковистая, именно ее применяют для вязания всемирно известных паутинок из козьего пуха, которые легко протягиваются через кольцо.

Экскурсовод Горбатых И.С.

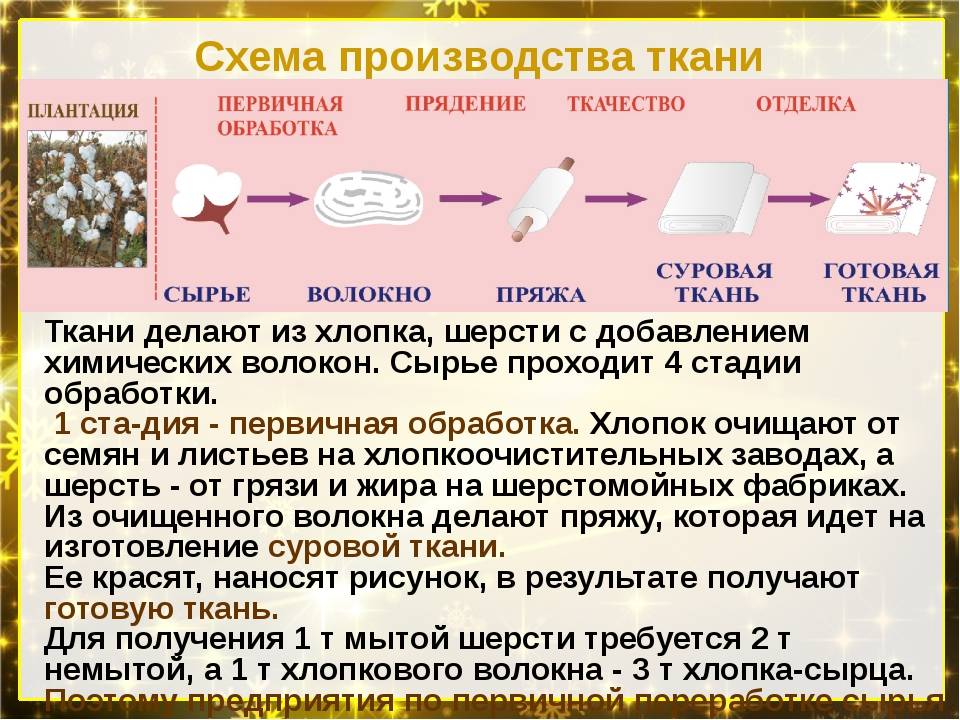

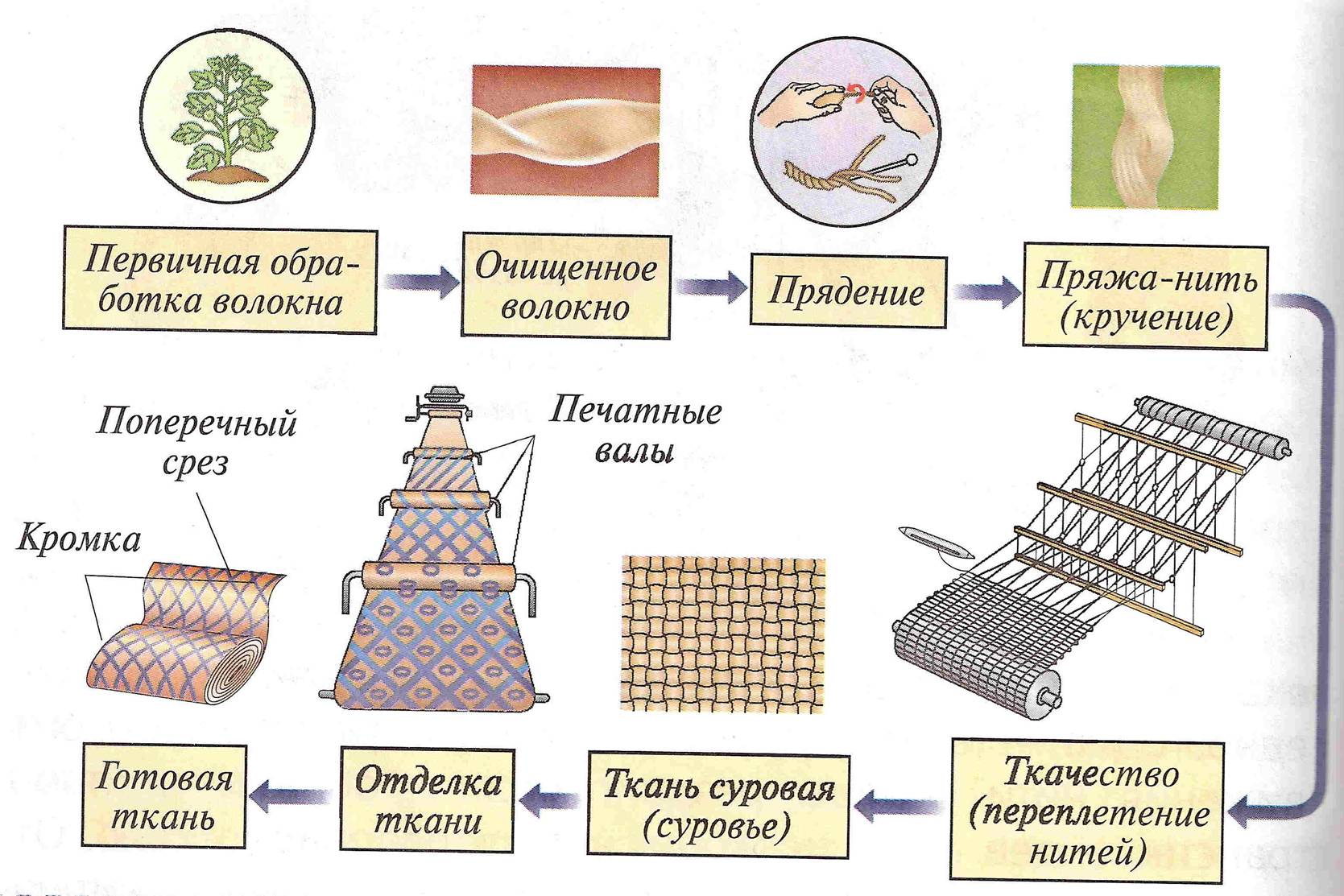

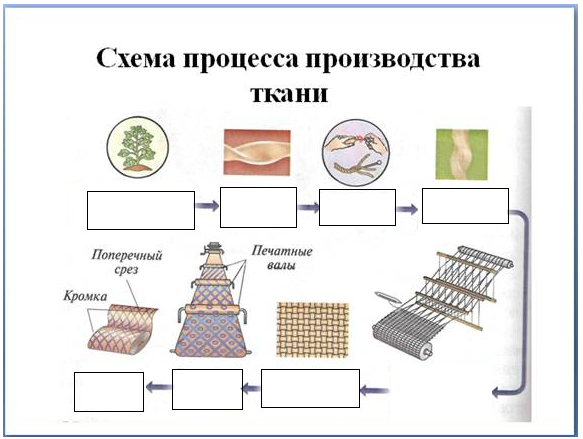

Этапы производства

По сырьевому составу нитки делятся на хлопчатобумажные, льняные, шерстяные, шелковые и искусственные. По назначению — на швейные, вязальные, вышивальные и штопальные. Наиболее широкое применение находят швейные нити. Состав их может быть разным, но чаще используются хлопчатобумажные и синтетические. Льняные находят довольно узкое применение, а шелковые обычно заменяются искусственными аналогами.

Швейные нити обязательно должны обладать достаточной прочностью, чтобы из-за их обрывов не прерывалась работа машин, в которых они используются. Ассортимент вязальных ниток значительно меньше, чем швейных и представлен в основном хлопчатобумажными и шерстяными видами, реже искусственными. Шерстяные и полушерстяные, т. е. с добавлением химических видов используются, как при ручных способах вязания, так и при машинных, и называются пряжей. Разновидностей вышивальных и штопальных нитей ещё меньше из-за небольшого на них спроса.

Технологический процесс изготовления удобнее рассмотреть на примере хлопчатобумажных ниток, т. к. по сравнению с другими видами он самый многоступенчатый. Обязательными этапами производства являются трощение, кручение и отделка.

- Задачей первого является сложение нескольких слоёв сырья.

- На втором формируют толщину и прочность изделия. Для этого исходное сырьё проходит кручение в два, три, шесть, девять и двенадцать сложений и сматывание на катушки.

- Третий этап предназначен сформировать у нитей требуемый внешний вид. С этой целью их перематывают в клубки и вываривают в слабощелочном растворе, чтобы удалить посторонние примеси.

- После этой операции получается изделие в желтоватых или серых тонах.

- Перед покраской, те нитки, которые в дальнейшем будут белыми отбеливают с помощью раствора хлористых соединений натрия, а также перекиси водорода. В чёрный и остальные цвета нитки красят сразу после вываривания, т. к. в этом случае первоначальный цвет не имеет значения.

Внимание! Красители должны использоваться обязательно качественные, чтобы хорошо закреплялись в изделиях и не удалялись при стирке

Особенности блеска

Чтобы нитки получили необходимый товарный вид, стали крепкие и гладкие они проходят аппретирование и полировку. Аппрет состоит из крахмала, смол и других веществ. Он предназначен для обработки крученых изделий, чтобы придать им жёсткость и несминаемость. Конкретный его состав определяется видом нитей.

Чтобы получить блестящую поверхности используют аппрет с больши́м содержанием крахмала в качестве клеящего вещества, который склеивает ворсинки. В результате получается гладкая поверхность. Для создания эффекта блеска используют стеарин и иногда воск. Для защиты волокон хлопка от влаги, с целью увеличения их долговечности, добавляют антисептики. Чтобы получить матовую поверхность и мягкость, в составе аппрета увеличивают кремнийсодержащие компоненты и жировые.

Операция аппретирования для нитей, имеющих гладкую поверхность, заканчивается полировкой. Для этого используются барабаны, в конструкцию которых входят специальные щётки. После обработки в них изделия получают необходимый блеск. Это последний этап производства, который заканчивается намоткой готовых нитей на катушки.

При изготовлении синтетических ниток используется специально разработанное искусственное сырьё. Для получения волокон заданной толщины, прочности и длины, его расплавляют и под высоким давлением пропускают через отверстия. Дальнейшие этапы производства такие же, как изложены выше, но полученные нити не требуют аппретирования и полировки, т. к. это учитывается при создании сырья.

Готовые изделия обязательно проверяются на прочность и растяжимость. По технологическому процессу данный показатель формируется на этапе кручения. Поэтому, в первую очередь, прочность нитей зависит от их толщины и от количества кручений и сложений, которые были выполнены при изготовлении. Существенное влияние на данную характеристику оказывают качество и вид изделия. Наиболее прочными являются синтетические нитки, в которых этот показатель можно программировать на этапе разработки сырья.

Джинсовая ткань

Скорее всего, не найдется человека, у которого в гардеробе нет изделия из джинсовой ткани. Из чего делают ее, такую прочную и в тоже время эластичную? В 1853 году были сшиты первые штаны предприимчивым торговцем из Европы — Levi Strauss. Он знал про прочную ткань саржу, которую генуэзские ткани изготавливали в Италии уже много веков, но на момент пошива штанов у него не было этой ткани, поэтому он сшил их из парусины. Вот так, два столетия и шились штаны из парусины, которая была заменена материалом из хлопка — денимом.

А сделали это французские портные, которым нравилась саржа, но коричневый цвет был не очень привлекателен. Во французском городке Ним саржу впервые покрасили в синий цвет, а ткань получила название «из Нима» — деним.

Очистка хлопка на хлопкоочистительном заводе и получение хлопковолокна

С поля хлопок-сырец перемещается в близлежащие хлопчатобумажные комбинаты для отделения ворса и семян. Хлопок сначала проходит через сушилки для уменьшения содержания влаги, а затем через чистящее оборудование для удаления посторонних предметов. Эти операции облегчают переработку и улучшают качество волокна.

Затем хлопок подается в циркулярные пилы, которые протягивают волокна через близко расположенные ребра, препятствующие прохождению семян.

Волокна удаляются с зубьев пилы с помощью струи воздуха или вращающихся щеток, а затем спрессовываются в тюки весом около 200 кг. Затем хлопок перемещается на склад для хранения до отправки на текстильную фабрику для использования.

Оборудование

Производство ткани требует довольно богатой производственной линии. Рассмотрим основные типы производственного оборудования, без которого не может быть запущено изготовление тканой продукции.

Ткацкий станок

Предназначен для изготовления тканого полотна, бывает бесчелночным и челночным, круглым и плоским, широким и узким. Ткацкие станки подбирают в зависимости от того, какое полотно необходимо произвести: льняное, шелковое, хлопчатобумажное или шерстяное.

Машина Жаккарда

Специальное оборудование для работы с ткацким станком, которое производит декоративные и узорчатые ткани, ковролины и другие ковровые изделия.

Шлихтовальная машина

Пропитывает ткани клейким раствором, называющимся шлихтой. Это необходимо для производства износоустойчивых и специальных полотен, например, для спецодежды.

Шлихтовальная машина фирмы Зуккер

Накатная машина

Используется для накатки полученного полотна в рулон или бобину при помощи автоматически вращающегося валика. Правильно обслуживаемая накатная машина работает эффективнее, чем ручная смотка полотна ткачихами, особенно в производственных масштабах.

Красильная линия и машины для печати

Позволяет окрашивать ткани натуральными или синтетическими красителями. Машина для печати наносит цветные принты краской или растворяет трафаретный рисунок на готовой окрашенной ткани.

Широкоформатный текстильный принтер для прямой или трансферной печати на ткани

Промывная и контрольно-мерильная машины

Промывная машина вымывает и сушит тканые полотна после печати принта или окраски, а контрольно-мерильное оборудование используется для проверки качества готовой тканой продукции, его длины, ширины, плотности.

Трепально-очистительная и трясильная машины

Используются при обработке льняного волокна для получения более коротких волокон. Трясильные машины разрыхляют короткое волокно и придают ему товарный вид.

Машина трясильная Т-150Л

Начальный этап: обработка сырья

Сегодня ткацкие фабрики выпускают материалы всех цветов и со всевозможными рисунками, которые можно себе представить. Как же осуществляется производство ткани? Процесс мы опишем ниже. Многим известно, что ткань изготавливается из многих тысяч крученых нитей. Однако первым этапом появления готового материала на свет является прядение. Изначально корзиночки хлопка, волокна льна или коконы личинок тутового шелкопряда подвергаются обработке. Последние, к примеру, варятся.

Обработанный материал помещают в емкость. От каждого элемента вытягивают тонкую ленточку. Определенное их количество скручивают в нить. Так процесс прядения осуществлялся давным-давно. Затем ему на смену пришло веретено. После – автоматическая прялка. Сегодня производство ткани также неизбежно без данного процесса. Однако всю работу выполняет различное автоматизированное оборудование.

Собранный из сырья материал подвергается рыхлению и трепанию. Он прессуется, затем разделяется на небольшие порции. Следующим этапом является очистка от мусора и посторонних примесей. Очищенный материал пропускается через чесальные машины. Поверхность данных аппаратов покрыта сетью иголок. Сырая масса проходит между быстро вращающимся барабаном и медленно плывущими валиками. При этом короткие и инородные волокна удаляются, то есть вычесываются. Проходя через аппарат, материал приобретает форму толстой и рыхловатой полоски.

Плюсы и минусы организации производства ткани

Внимание! Основной недостаток в швейной промышленности — это большая зависимость от материалов (до 55%) и инструментов. В нашей стране промышленности тканей почти нет

Но при этом будет обеспечение загрузки на весь год, а не только на сезон

В нашей стране промышленности тканей почти нет. Но при этом будет обеспечение загрузки на весь год, а не только на сезон.

Из-за того, что курс доллара растет, количество клиентов, заинтересованных в отечественной продукции, увеличивается. Это будет хороший момент для расширения производства.

Джутовое волокно

Собственное производство хорошо тем, что предприниматель сам себе хозяин и может все контролировать.

Открывать свое дело по производству тканей будет тяжело тому, кто только начинает карьеру предпринимателя. Нужно знать, из чего делается ткань, какие для этого нужны инструменты и прочее. Но если обойти все подводные камни, то в России гарантирован успех, так как в данное время существует немного таких видов деятельности.

Основы производства ткани

Чтобы понять, из чего делают ткань для одежды, нужно знать способы их обработки различными методами. Изготовление ткани проходит в несколько этапов.

Процесс прядения

Прядение

Волокна поступают на производство в стогах. Потом их раскручивают и треплют на аппаратах, параллельно чистя от камней и мусора. На машине делаются рулоны.

Внимание! Потом рулон проходит через машину для чесания, в ней находятся иглы из металла. После прочесывания получают ленту, ее необходимо выровнять на станке

Синтетическая пряжа

Для синтетики применяется более сложная технологическая система. Из исходных материалов получают жидкий и тягучий прядильный раствор. Он поступает в станок, который нужен для обработки синтетических нитей.

Ткачество на машине

Волокна производятся при помощи специальных металлических насадок. Масса поступает внутрь станка при помощи насосов.

Ткачество

Непосредственный процесс изготовления материалов из пряжи называется ткачество. Станок для изготовления обслуживается ткачами. Они могут использовать по сотне станков сразу.

Нити и переплетения

Производят поперечные и долевые нитки, которые плетутся по-разному. Долевые плетутся вдоль изделия, потому что они тоньше и прочнее. Поперечные нитки плотнее, короче, имеют способность тянуться.

Вам это будет интересно Что собой представляют парчовые ткани: особенности

Отделка ткани

В конце работы изделие нужно отделать. Это помогает повысить качество и свойства материала, дает ему товарный вид и плотность. При производстве ткани в процессе отделки суровая ткань может стать гладкошёрстной и набивной.

Станок для ворсования

Виды отделок:

- ворсование;

- беление;

- мерсеризация;

- опаливание;

- отваривание.

Из чего делают ткани

Они выполняются из натуральных или синтетических волокон. Ниже описано из чего делают ткань.

Как выглядит флис

Льняные промыслы

В производстве льняных тканей используются цветки льна. Материал получается гладкий и блестящий. К подвиду также относится сатин и вискоза.

Производство джута

Чтобы понять, из чего изготавливают эту ткань, нужно посетить Китай. Там находится то самое дерево, из которого делают джут. Также очень часто делают из бамбука. Из него изготавливается подвид мешковина.

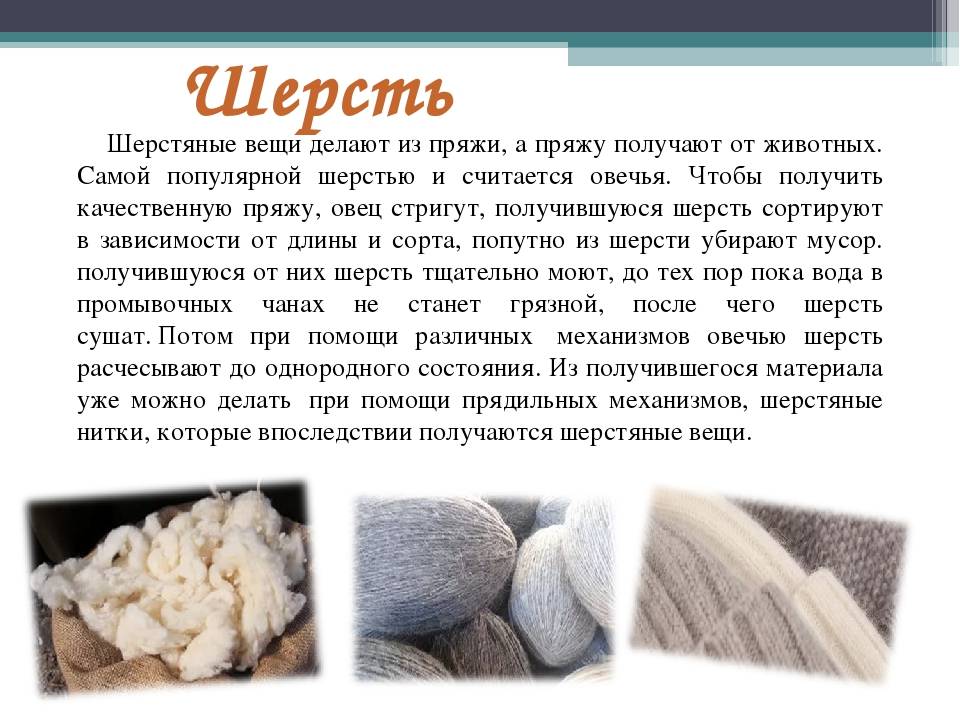

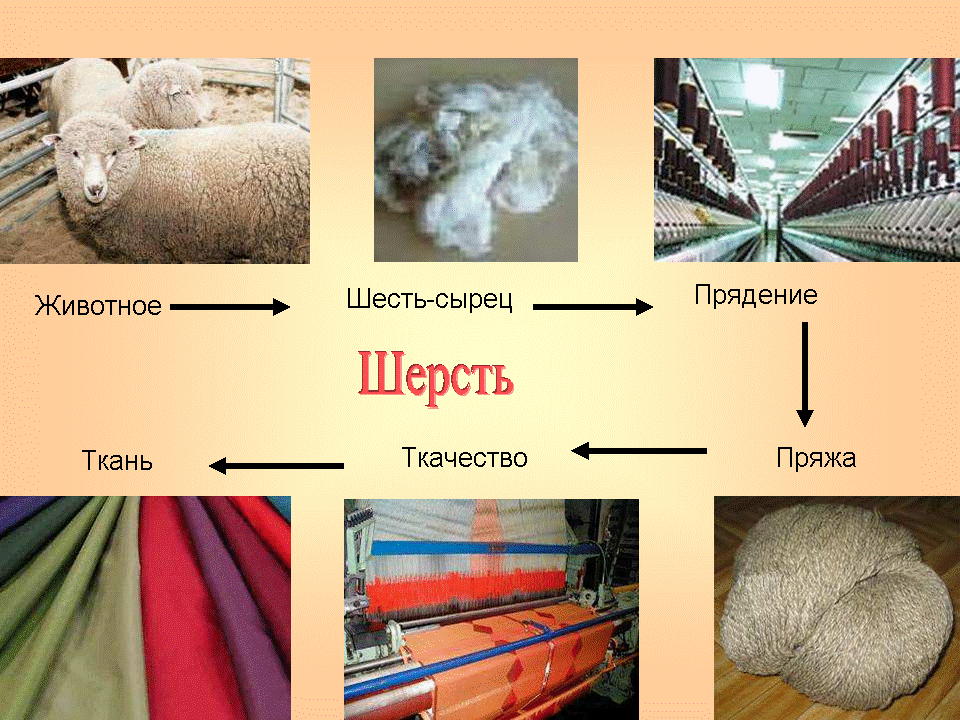

Изготовление шерстяных тканей

Производство валяной шерстяной ткани начинается со сбора меха с овец. Может быть как чистая, так и с добавками шелка и прочего.

Как производят флизелин

Производство флизелина может быть на основе клееных и непроклеенных, модифицированных целлюлозных нитей с возможным смешиванием с волокнами полиэстера. Производство ПВХ ткани необходимо для палаток, парусов и прочего.

Завод по производству материалов

Как делается флис

Из чего делают флисовую ткань для одежды. Она производится из полиэстера. При помощи профессиональных аппаратов создаются небольшие петли для начеса и большого количества дышащих пор.

Вам это будет интересно Как правильно работать с контурами Декола для тканей

Как делается бифлекс

Его делают с добавлением лайкры, капрона, микрофибры.

Внимание! Отличительная особенность – мягкость, способность красиво облегать фигуру и не сковывать при этом походку

ХБ, способы изготовления

Хлопок производится из растения, которое называется хлопчатник. Из его фруктов добываются нити разной длины. Производство хлопчатобумажных тканей является отраслью специализации Индии и Беларуси. К подвиду относится материал байка и бязь (из него делают толстовки, майки и белье).

Производство джинса

Для создания применяется пряжа с длинными волокнами, очень похожими между собой. Их переплетают, из-за этого получаются джинсовые нити.

Может ли возникнуть дефицит одежды?

Сегодня многие люди опасаются, что хорошая одежда может стать дефицитным товаром. Произойдет это или нет, сказать сложно, однако вероятность существует. Как минимум, купить футболки и другую продукцию зарубежных брендов, будет очень трудно. Но, скорее всего, их можно будет заменить отечественной продукцией — как и говорилось выше, с производством кожи в стране все не так плохо. К тому же, сырье вроде хлопка и шерсти производят многие страны, и найти надежного поставщика наверняка возможно.

С покупкой одежды могут возникнуть проблемы, но сильный дефицит вряд ли настанет

Как бы то ни было, без одежды люди вряд ли останутся, потому что его существует в изобилии. Даже если допустить вариант полного закрытия магазинов, люди все равно будут продавать ее и обменивать через доски объявлений и так далее. В общем, точных прогнозов по поводу возможного дефицита одежды дать невозможно.

Уход за изделиями

- Стирают изделия из синтетических волокон при температуре 30—40 градусов. Полиэстер — до 60 градусов. Для белых вещей используют универсальные порошки, для цветных — специальные для тонких и цветных тканей. Режим стирки можно выбирать любой в зависимости от степени загрязнения и вида ткани. Отжимать можно в стиральной машине, количество оборотов уменьшить до минимума.

- Сушить в машине такие изделия нельзя, так как образующиеся складки потом будет очень сложно разгладить. Предпочтительна сушка на открытом воздухе или в хорошо проветриваемом помещении. Запрещено сушить синтетику на батареях.

- Гладят синтетику на режиме «шелк». Нейлон гладят при минимальной температуре, не увлажняя.

Ткань из ниток

Для того чтобы сделать ткань из ниток, можно пойти двумя путями.

- Традиционно, на ткацком станке размещаются длинные нити основы, которые постепенно переплетаются с тканями утка. В зависимости от расцветки ниток можно получить ткань однотонную или с узорами, все зависит от вашей фантазии.

- Более легкий способ, не требующий наличия специального оборудования: в сетку от комаров, сложенную вдвое, помещается пряжа. Необходимо отпарить сетку с пряжей утюгом, а после тщательно промазать клеем. После высыхания клея сетка удаляется, полученная ткань прошивается на швейной машинке вдоль и поперек, с интервалом 2 см, а после стирается для удаления остатков клея. Толщина ткани зависит от свойств пряжи.

Приложив немного усилий, вы получите великолепную ткань.

30 октября 2018

Рассказываем и показываем , как в домашних условиях навощить ткань.

Вощеный хлопок пригодится в быту, поскольку он становится водонепроницаемым, а использовать его можно неоднократно, достаточно просто протереть влажной тряпочкой или сполоснуть под струей холодной воды.

Именно поэтому хозяйки используют его для упаковки продуктов, например, для изготовления пакетиков для сэндвичей, чехлов для посуды или просто для того, чтобы заворачивать еду.

Начальный этап: обработка сырья

Сегодня ткацкие фабрики выпускают материалы всех цветов и со всевозможными рисунками, которые можно себе представить. Как же осуществляется производство ткани? Процесс мы опишем ниже. Многим известно, что ткань изготавливается из многих тысяч крученых нитей. Однако первым этапом появления готового материала на свет является прядение. Изначально корзиночки хлопка, волокна льна или коконы личинок тутового шелкопряда подвергаются обработке. Последние, к примеру, варятся.

Обработанный материал помещают в емкость. От каждого элемента вытягивают тонкую ленточку. Определенное их количество скручивают в нить. Так процесс прядения осуществлялся давным-давно. Затем ему на смену пришло веретено. После – автоматическая прялка. Сегодня производство ткани также неизбежно без данного процесса. Однако всю работу выполняет различное автоматизированное оборудование.

Собранный из сырья материал подвергается рыхлению и трепанию. Он прессуется, затем разделяется на небольшие порции. Следующим этапом является очистка от мусора и посторонних примесей. Очищенный материал пропускается через чесальные машины. Поверхность данных аппаратов покрыта сетью иголок. Сырая масса проходит между быстро вращающимся барабаном и медленно плывущими валиками. При этом короткие и инородные волокна удаляются, то есть вычесываются. Проходя через аппарат, материал приобретает форму толстой и рыхловатой полоски.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами. На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты. При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд.

В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций. При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе