Преимущества

Отсутствуют игла и нитка, поэтому:

- не надо подбирать цвет ниток к основе;

- нет механических повреждений полотна, его структура остается неизменной, повышается долговечность, прочность, устойчивость к стиркам;

- утеплитель не перемещается по дырам, оставленным иглой;

- вместо шва получается тисненый рисунок, который является дополнительной дизайнерской деталью;

- при локальном повреждении термосклейки дальнейшего распространения дефекта не происходит, в отличие от традиционного шва, который распускается весь при обрыве нити в одном месте;

- упрощение, удешевление, повышение скорости изготовления при производстве стеганого полотна.

Полиэфирная фильтровальная ткань

Полиэстер – самая многосторонняя, экономически выгодная и самая распространенная фильтровальная ткань для пылеулавливания. Она прочная, устойчива к абразивности, может работать в температурах до 150°С и имеет хорошую устойчивость к большинству кислот, растворителей и окислителей.

Большой недостаток полиэфира – это склонность к гидролизу при повышенной температуре, когда влажность разрушает волокна, расщепляя их на исходные составляющие. Это приводит к превращению волокон в порошок. Полиэфирные фильтроткани производятся из широкого ряда размеров волокон, начиная с микро денье (обычно диметром 9 микрон) до волокон 3 денье (18 микрон). Более тонкие волокна улавливают более мелкие частицы (иногда даже заменяя мембраны):

0.7 денье 2.2 денье

Технические характеристики полиэфира:

Области применения полиэфирных фильтровальных материалов:

- Пыль

- Дерево

- Свинец

- Добывание

- Удобрения

- Обработка металла

- Перегрузка зерна

- Табак

- Цемент

- Керамика

- Пылесосы

- Мука

- Гипс

- Плавка

- Шлифование

- Молоко

В обработке полиэфира распространены химические обработки, особенно масловодоотталкивающая. Эти материалы также могут иметь пенные обработки для улучшенного пылеулавливания. Поскольку полиэфир в сущности «пластик», он склонен к формированию статического заряда, потому что не рассеивает электричество. В процессе, где пыль взрывоопасна, в полотно добавляют проводящие волокна (медь, нержавеющая сталь) для снижения риска взрыва. Полиэфир является «рабочей лошадью» в отрасли газоочистки и пылеулавливания. Более половины из всего объема полотен производимого по этой технологии доказывает его эффективность.

Делаем» фильтр для пылесоса «Самсунг» своими руками

Многие пылесосы бренда «Самсунг» оснащены выходными фильтрами НЕРА, которые известны своими показателями улавливания даже микроскопических частиц пыли и качественным очищением воздуха. Однако, у фильтрующих элементов этой категории имеется существенный недостаток — необходимость их частой смены, а также достаточно высокая цена. Именно поэтому, часто НЕРА фильтры изготавливаются самостоятельно.

Материалы для изготовления

Для конструкции нового НЕРА-фильтра своими руками из инструментов понадобиться только канцелярский нож. В список материалов войдёт салонный фильтр для машин с той же высотой «гармошки», что и исходный фильтр в пылесосе. Также в ходе работы будет использоваться герметик и ацетон для обезжиривания. Изготовление системы очистки предусматривает несколько этапов:

- С помощью канцелярского ножа вырезают загрязнённый фильтр из кассеты.

- Салонный фильтр разбирают и извлекают фильтрующий материал. Плотно сжимая «гармошку», вырезают фильтр, размер которого должен быть на 1 мм меньше внутреннего размера кассеты.

- По периметру на салонный фильтр в сжатом состоянии наносится слой герметика.

- Внутреннюю часть кассеты из-под НЕРА-фильтра предварительно обезжиривают ацетоном и также покрывают слоем герметика (толщина слоя должна составлять около 3 мм).

- Фильтрующий элемент устанавливается в пластиковую оболочку после чего высыхает в течение 1 часа.

Рулонные фильтры

Фильтрующий материал ФВР (расшифровывается как фильтрующий, воздушный, рулонный) представляет собой синтетическое волокно, имеющее характеристики высокой степени очищения воздушного пространства. Такие рулоны, как правило, изготавливаются из стопроцентного полиэстера.

Кроме того, фильтрующий материал обладает следующими преимуществами:

1. Простая эксплуатация. При изготовлении данных материалов применяется термоскрепление, поэтому в нетканой базе отсутствуют осколки. Не крошится, не осыпается. Данный материал легко подвергается разрезу и сшиванию.

2. Безопасность. Полотно, из которого изготавливаются рулонные фильтры, не включает токсичных веществ.

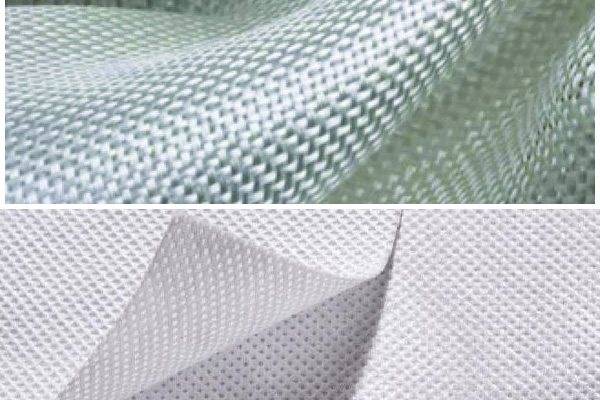

Тканый материал

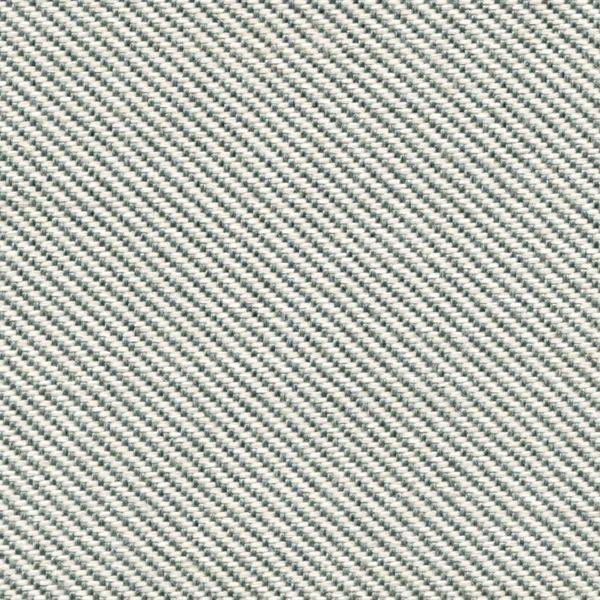

Процесс получения тканых фильтровальных материалов практически идентичен изготовлению обычных тканей. Производство проводится на ткацких фабриках или предприятиях и состоит из двух этапов: ткачество и отделка. Ткань изготавливают на ткацких станках путем переплетения продольных и поперечных нитей определенным образом. В результате получается суровая фильтровальная ткань, которая является основой для дальнейшей обработки. В качестве продольных (основа) и поперечных (уток) нитей используется натуральные волокна хлопка, шерсти, льна, вискозы или синтетические полиамид, полипропилен, полиэфир. Полученная решетчатая структура имеет небольшие ячейки, которые перекрываются дополнительными волокнами, из которых состоят нити. Через ячейки свободно проходит газ или жидкость, а твердые включения задерживаются и оседают на ткани.

Отделка ткани включает в себя комплекс химических, физических и механических процессов, применяемых к полотну, для придания готовому изделию необходимых характеристик и эксплуатационных свойств. В результате воздействия полотно приобретает повышенные теплозащитные свойства, снижается риск усадки и изменения геометрических размеров во время использования, повышается срок эксплуатации, придаются водоотталкивающие свойства. Наиболее часто к суровой фильтровальной ткани применяются:

- ворсование — придает пористость и улучшает защиту от высокой температуры;

- термофиксация – проводится для синтетических тканей в виде нагрева и быстрого охлаждения, исключает дальнейшую усадку, смятие, образование заломов и складок;

- каландирование – разглаживание и уплотнение полотна.

Коэффициент очистки и гидравлическое сопротивление ткани фильтровальной из полимерных волокон или натурального сырья зависит от плотности полотна, размера ячеек, способа переплетения нитей. Существует множество типов переплетения, которые делятся на простые, мелкоузорчатые, сложные и крупноузорчатые. При производстве фильтровальной ткани, купить которую можно для очистки газа или жидкости, применяется простое или сложное плетение, при этом сложный вид используется для получения полотна с увеличенной толщиной. Для получения дополнительных характеристик или придания ткани определенных свойств в состав фильтровальной ткани вводят волокна различных материалов. Искусственные нити увеличивают прочность полотна, придают изделию стойкость к химическому или физическому воздействию, повышают сопротивляемость высокой температуре и значительно продлевают срок эксплуатации. Фильтр-ткани из натуральных волокон применяются в основном для очищения продуктов в пищевой промышленности, медицине, на предприятиях химической и фармацевтической промышленности.

Как сделать многоразовый мешок своими руками

Перед тем, как сделать многоразовый мешок для пылесоса своими руками, необходимо подготовить инструменты. Кроме того, стоит заранее вытащить из техники пылесборник и почистить его, чтобы использовать как образец.

Какие инструменты понадобятся

Список инструментов, какие могут потребоваться в работе, невелик. Нужно заранее подготовить:

- Ткань. Потребуется кусок примерно метр на метр, но точный размер зависит от габаритов самого мешка.

- Плотный картон размером 15*30 см. Бумагу лучше не использовать.

- Острые ножницы или канцелярский нож.

- Степлер или нитки с толстой иглой, также подойдет шило. Может потребоваться швейная машинка.

- Клей быстрого действия, например, «Момент».

Этапы изготовления

В первую очередь необходимо снять мерки с мешка, увеличить их в 2 раза и прибавить по сантиметру на швы. Пример: размер пылесборника 40*45. Тогда размер ткани должен быть 82 (40*2 + 2 см припуски) на 92 (45*2 + 2 см припуски).

Существует два способа сделать пылесборник. План изготовления одноразового мешка следующий:

- Из картона вырезают две прямоугольные заготовки – это будут крепления. В центре каждой вырезают круг, диаметр которого равен диаметру входного отверстия пылесоса. Можно снять крепления со старого пылесборника и не использовать картон. Также можно разобрать старую деталь и использовать ее как шаблон для вырезания максимально похожей новой.

- В середине половинки выкройки нужно вырезать аналогичный круг, затем приклеить к нему обе картонки с двух сторон. Дополнительно их можно скрепить степлером.

- Затем ткань складывают пополам и скрепляют степлером, для большей прочности можно проклеить швы клеем. Скобы должны идти почти часто, на расстоянии 0,5 см друг от друга, иначе грязь будет вылетать.

Одноразовый пылесборник потребуется заменить сразу после его заполнения. Он непрочен и легко рвется, поэтому чистить и использовать повторно его не рекомендуется.

Многоразовые пылесборники сделать сложнее, но они более экономичны и их можно менять. Процесс изготовления немного отличается:

- Выкройка должна быть в два раза больше, чем при шитье одноразового мешка, так как его придется сложить. Двухслойные стенки прочнее и долговечнее. Ткань складывают в два раза и закрепляют булавками, чтобы она не скользила.

- Крепления лучше использовать старые от прошлого мешка, а не картонные. Бумагу нельзя использовать ни в коем случае, так как она не выдержит.

- В центре выкройки необходимо вырезать круг такого же диаметра, что и на креплениях. Затем последние приклеивают к ткани.

- Затем края складываются так, чтобы получился мешок с креплениями по центру. Стороны сшивают по бокам, при этом нужно оставить незашитой ту, которая противоположна стороне с зажимом.

- К краям непрошитой стороны нужно пришить молнию, липкую ленту или пластиковый зажим, если он был на старом пылесборнике. Через это отверстие вытряхивают мусор, когда мешок заполняется. Если емкость будет закрываться зажимом, его края подгибаются и подшиваются.

- Изделие выворачивается, чтобы швы остались внутри.

Выбирая, какой будет зажим, нужно обратить внимание на способ вытряхивания. Некоторые советуют не использовать липучку, так как при частой эксплуатации она может ослабеть и будет пропускать пыль

Другие же против молний: если мешок регулярно стирать, молния может быстро испортиться.

Замена уплотнителя

В некоторых случаях требуется замена не только пылесборника, но и резинового уплотнителя, благодаря которому осуществляется герметизация пылесборника. Его может заменить медицинский резиновый жгут или камера велосипеда.

- Необходимо разобрать крепление. Если оно держалось на винтах, сохранить их, если на заклепках – подобрать четыре винтика с гайками нужного размера.

- Половину крепления нужно приложить к куску резины, обвести контур и отверстие и вырезать.

- Уплотнитель приклеивают к пластиковым деталям и собирают крепление целиком, затем ставят обратно в пылесос.

Сделать мешок для мусора для пылесоса можно за несколько минут. Для этого потребуется выбрать подходящую ткань и снять мерки с фирменного пылесборника

Важно помнить об аккуратности: если грязь попадет внутрь мотора, он может сгореть, и пылесос придет в негодность

Виды и особенности

Сфера использования продукции данного типа довольно широка. Разные виды материалов применяются в различных производственных целях. Синтетическое волокно может растворяться при контакте с агрессивной средой. Далеко не все материалы натурального происхождения отличаются столь специфическими качествами.

Существует несколько видов фильтровальных материй:

1. Бельтинг – плотная и относительно мягкая на ощупь хлопчатобумажная ткань, имеющая натуральную основу. Широко используется в пищевой и пищеперерабатывающей промышленности для фильтрования растворов и суспензий. Плотность 900 г/кв.м.

2. Фильтромиткаль – ткань фильтровальная на натуральной основе, произведенная из хлопкового волокна. Плотность — 50 кПа., особая техника плетения. 3. Материалы из полиамидных нитей применяются в горнорудной промышленности с целью удаления примесей из железорудного концентрата.

4. Материалы из полиэфирных нитей, изготавливаемые в модификациях:

- полиэфирные;

- полиэфирные суровые;

- технические термообработанные;

- суровые с односторонним начесом;

- полиамидно-полиэфирные термообработанные.

Плотность волокна колеблется (в зависимости от разновидности) в пределах от 316 г/кв.м до 980 г/кв.м. Сфера применения обширна.

5. Серпянка — производится из толстого хлопчатобумажного или льняного волокна, отличается большой величиной ячеек, пористостью. Используется в пищевой (молочной, сырной и т.д.) промышленности.

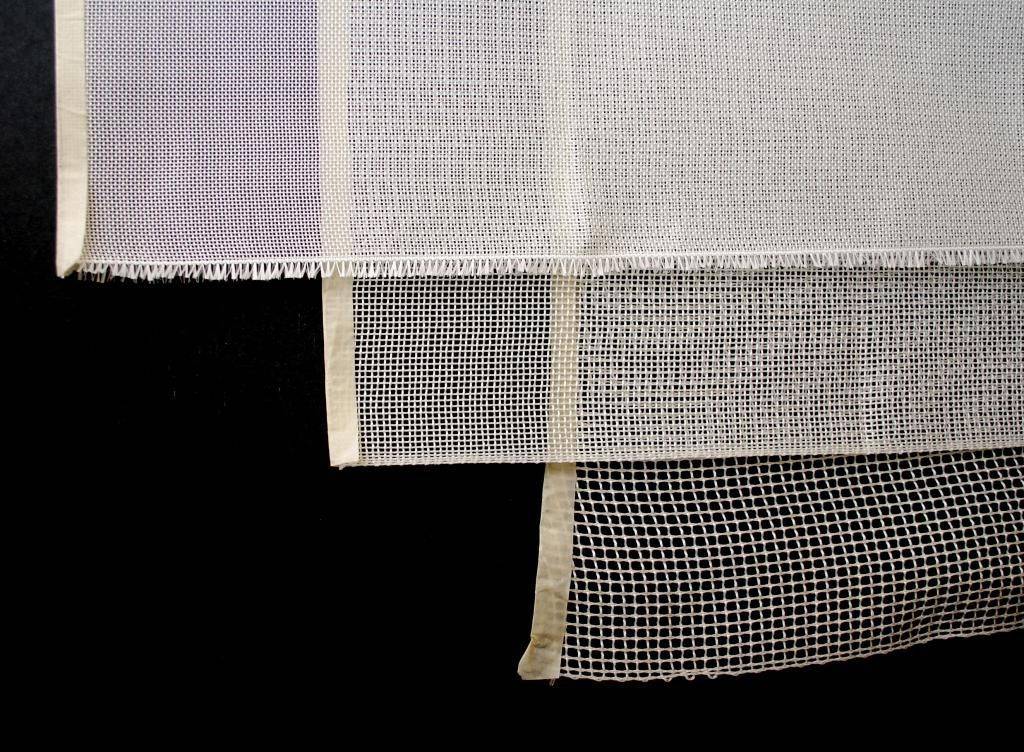

6. Иглопробивные нетканые полотна широко применяются в автомобильной промышленности. Им под силу уловить крупные частички и загрязнения, не позволяя им проникать вглубь. Данное качество позволяет обеспечить хорошую вентиляцию салона, охлаждающих систем и проч. с одновременной защитой от загрязнений, поступающих извне.

7. Стеклоткань применяется как с изоляционной, так и с фильтровальной целью. Она отличается прочностью и устойчивостью к износу. Сегодня в продаже имеется ткань фильтровальная простого и перевивочного плетения. Плотность разнится, в зависимости от количества нитей, используемых при изготовлении полотна.

Это интересно: Костюмная ткань — описание видов, свойства, характеристики

Купить фильтрующие материалы

Мы предлагаем продукцию ведущих производителей. Это качественные, надежные и эффективные фильтроматериалы, изготавливаемые с применением современных технологий.

Прежде всего необходимо понять в чем разница между нетканым фильтроматериалом из полиэфирного волокна и фильтрующим рулонным материалом на основе стекловолокна.Полиэфирное волокно, применяемое в нетканом фильтровальном материале, обеспечивает высокую степень очистки воздуха от пыли и твердых частиц при относительно невысокой стоимости, которая обусловлена использованием в производстве недорогих полиэфирных, полиакрилонитрильных, полипропиленовых и других типов волокон. Нетканый фильтроматериал производят по технологии термоскрепления, благодаря чему в материале отсутствуют осколки волокна. Для повышения фильтрующих свойств и улучшения регенерации (очистки) производится термообработка рабочей поверхности полотен. Переменная поверхностная плотность нетканого фильтроматериала увеличивает пылеёмкость и эффективность очистки.В данный момент для производства фильтров очистки воздуха применяются различные материалы. В том числе фильтрующие материалы изготовленные из стекловолокна Paint Stop и Dust Stop. Внешне такое волокно схоже с шелковыми нитями и позволяет сохранять высокую прочность фильтроматериала. За счет конструкции «прогрессивной упаковки» волокон, фильтрующие материалы из стекловолокна имеют высокие показатели пылеёмкости, обладают повышенным ресурсом и эффективностью. Фильтроматериалы из стекловолокон изготавливают различного поперечного сечения двух типов. Структура фильтроматериалов такова, что по направлению движения воздуха диаметр волокон уменьшается, а плотность упаковки волокон увеличивается. Такое строение исключает преждевременное загрязнение поверхности фильтрующего материала со стороны входа воздуха, и как следствие, увеличивает пылеёмкость, эффективность и срок использования фильтра.Фильтрующие рулонные материалы типа Paint Stop используются нашим производством для изготовления панельных фильтров типа ФВП-I, как напольный фильтр в окрасочно-сушильных камерах автомобильного и мебельного производства, для очистки вытяжного воздуха от аэрозолей жидких веществ (лак, краска и т.п.).

К нетканым материалам так же относят мельтблаун (meltblown). Мельтблаун получают из полипропиленовых микроволокон толщиной 1-5 микрон. За счет толщины волокон мельтблаун характеризуется значительным эффектом фильтрации, адсорбции и изоляции(для примера: используется для удаления и сбора с поверхности воды нефтяных пятен). Мелтблаун обладает рядом серьезных преимуществ перед традиционными неткаными фильтроматериалами, такими как: сильно возросшая равномерность (как визуальная, так и физическая), лучшее покрытие на единицу поверхности, высокие фильтрационные свойства (высокая фильтрующая способность при низком давлении капель), повышенная или полная водопроницаемость при одновременной воздухопроницаемости. Благодаря возможности ультразвукового соединения, значительно расширяются области применения материала, возможно его нанесение на воздухонепроницаемые субстраты, такие как нетканые материалы, текстильные изделия и т.д.

Фильтрующий материал для воздушных фильтров

Фильтрующие рулонные материалы типа Dust Stop используются нашим производством для изготовления панельных фильтров типа ФВП-I и как материал для автоматических рулонных фильтров. Для увеличения эффективности в материалах Dust Stop используется пропитка на основе термореактивной смолы. Частицы пыли при соприкосновении с волокном, пропитанным смолой, прочно фиксируются на его поверхности. Пропитка сохраняет свою удерживающую способность в течение всего срока службы фильтроматериала. Рекомендуется использование в качестве предфильтра в системах приточной вентиляции, где вероятна большая концентрация пыли, с преобладанием частиц крупного размера (>50мкм), а также в условиях повышенной влажности.

Все фильтрующие материалы, в не зависимости от площади, могут иметь различный класс очистки, плотность, степень эффективности, разрывные нагрузки и т.д..Применение наших фильтрующих материалов способствует надежной работе вентоборудования, сокращению эксплуатационных расходов, увеличению интервалов между обслуживанием техники. Все это позитивно сказывается на общей эффективности работы технических средств. С характеристиками изделий различных серий вы можете ознакомиться на данной странице сайта. Уточнить информацию о стоимости фильтрующего материала можно у менеджеров.

Дополнительные обработки

Для добавления дополнительных определенных свойств с волокном, готовыми тканями и полотнами проводят дополнительные процедуры:

Для упрочнения волокон, их сцепления между собой, снижения усадки полотна применяется термофиксация.

Для увеличения водоупорности материалов проводится специальная обработка. Такие гидрофобные составы создают водоотталкивающее покрытие, но не препятствуют прохождению воздушного потока.

Каландрование применяют для полотен, в состав которых входят термопластичные волокна. Этот процесс позволяет зафиксировать структуру полотна и откалибровать его по толщине.

Опаливание используют, когда необходимо придать поверхности ткани гладкий вид, устранить пушок и ворсинки, повысить общеэксплуатационные данные и внешний вид готового продукта. Мелкие волоконца и частички на плоскости ткани под воздействием пламени горелок при определенных режимах целиком сгорают. При этом сам материал остается неизмененным по своей структуре и прочностным показателям. Вместе с тем происходит устранение шероховатостей на поверхности.

Термостатирование проводят на специализированном оборудовании для фиксации структуры полотна и придания ему каркасности с помощью ИК-излучения.

Применение PTFE (политетрафторэтилен) мембран способствует приданию нетканым материалам водонепроницаемости, ветронепроницаемости и жаростойкости. Такой синтетический материал может быть растянут до пористого состояния, а затем нанесен на ткань путем ламинирования. Они стойки и инертны химически. Гидрофильные свойства мембраны позволяют использовать ее для стерилизации воздуха и газов. Мембрана с PTFE пропиткой ламинирована в нетканую полипропиленовую сетку, придающую ей прочность. Может использоваться при температуре до 150 °C.

Антистатическая обработка материалов позволяет снизить накопление статического заряда, образующегося при продувке загрязненного воздуха. Нанесение может производиться несколькими способами: распылением состава через форсунки и плазменно-химическим.

Фильтровальные материалы используются во многих сферах. И в каждой они заслужили доверие. Все зависит от предъявляемых требований. Это и обусловило ускоренный прогресс в разработке новых видов нетканых материалов, и в то же время усовершенствование средств по защите окружающей среды от выбросов нежелательных веществ в воздушное пространство.

Потребление различных ресурсов автомобилем

Вы когда-нибудь задавались вопросом, что, на самом деле, требует наибольшего расхода/потребления в автомобилях? Если глубоко не вникать, то первое, что автоматически приходит в голову, — топливо с перманентно растущими на него ценами. Вторым вариантом Вы, скорее всего, назовете масло с необходимыми ему, соответственно, фильтрующими элементами. Затем в ход пойдут и покрышки. И — снова мимо. Наиболее незаметно для нас и в больших количествах любой автомобиль потребляет больше всего воздушных масс. Показатели их потребления доходят до 15-кратного размера по сравнению с бензином и пр. топливом. Арифметика тут простая: при расходовании на свой путь 20 л бензина, мотор вашего авто пропускает через себя где-то 220 кг воздуха. Что, соответственно, представляет собой объем в чуть больше 170 м3. Наглядно — это практически три цистерны, передвигающихся по железнодорожному полотну. А, ведь, воздух при этом не является кристально чистым, поскольку диапазон условий и местоположений, где может проходить транспортное средство, очень широк. Это могут быть дороги Европы, Скандинавии, Южной Европы, места строительства, зоны сельского хозяйства. При этом машины могут передвигаться не в одиночку, а колоннами — по грунту, на гусеницах и пр. С учетом всех этих условий содержание загрязняющих частиц и просто пыли в воздухе варьируется в пределах 0,2 – 50 мг/м3. Первая цифра в данном случае является показателем для дорог Европы, вторая характеризует передвижение транспортных средств группами по грунту.

При стандартном километраже в промежутке между двумя техосмотрами (около 15.000 км) через двигатель внутреннего сгорания, как правило, проходит около 20.000 м3 воздушных масс. При таком объеме накапливается от 4 г до 1 кг пыли. Безусловно, цифра в 1 кг характеризует, скорее, эксплуатацию автомобиля в предельно плохих условиях, однако, для наших транспортных дорог цифры в 100 г совершенно реалистичны. Ряд машин в силу своего строения (большой объем ДВС) и потребляемого топлива (дизельного, например) увеличивают потребление воздушных масс. Именно по этой причине в авто, имеющих ДВС большого объема, используются два воздушных фильтрующих устройства.

Размеры пылевых частиц, содержащихся в воздушных массах, приходящихся на двигатель, как правило, колеблется в диапазоне от 0,01 до 2000 мкм. Приблизительно ¾ от всего количества частиц находятся в пределах от 5 до 100 мкм. В зависимости от состава пыли и ее доминирующих частиц определяется густота и нахождение по всему объему тех или иных частиц.

Если качество отфильтровки воздушных потоков низкое или объем фильтрования снижен, то это может приводить к проникновению пылевых частиц в мотор, а некоторых даже и в масло. Оттуда загрязненные частицы могут попадать в критически важные местоположения (такие как зона между внешней поверхностью цилиндров и поршнями, канавки поршневых колец, подшипники коленчатого вала). Вследствие этого может наступить заблаговременная изношенность.

Кроме того, что в результате несоответствующей фильтрации может наступить ранний износ двигателя, различные грязевые и пылевые частицы могут покрывать датчик массового расхода воздуха, размещенный непосредственно позади воздушного фильтрующего устройства. Данный датчик отражает структуру топливно-воздушной смеси. И, в случае, его неверных показателей, происходит снижение значений мощности, увеличение расхода топливных ресурсов и значительное загрязнение окружающей среды.

На текущем этапе современности воздушные фильтровальные устройства обладают достаточно высоким уровнем очищения (99,95% — в грузовиках; 99,8% — в легковых авто), ведущим к значительному снижению количества загрязняющих частиц, проникающих в ДВС автомобиля, в результате чего получается избежать заблаговременной изношенности устройства.

Все вышеперечисленное показывает степень важности наличия воздушных фильтрующих устройств надлежащего качества и вида

Из какого материала лучше сделать мешок

Для самостоятельного изготовления мешков самым оптимальным вариантом при выборе материала будет укрывной нетканый материал – спанбонд. Он прост в обращении и имеет все необходимые свойства, которыми должен обладать пылесборник.

Вместо спанбонда можно использовать джинсовую ткань — это достаточно прочный, натуральный и легкий в обращении материал. Для этого подойдут старые джинсы.

Такими же характеристиками обладает и тик, из этого материала обычно делают наволочки для подушек. Т.е. ничего не мешает вам взять старую наволочку.

Как сшить мешок. Два способа

Первый способ больше подходит для изготовления одноразового пакета.

Для работы потребуются следующие материалы и инструменты:

степлер со скобами;

Изначально необходимо снять мерки со старого заводского мешка. Полученную длину увеличить вдвое и прибавить по 1 см на припуски для швов. Допустим, размеры мешка 30х30 см, следовательно, выкройка будет выглядеть как прямоугольник 62х32 см.

Для изготовления крепления мешка подойдет плотный картон. Из него делают две прямоугольные заготовки, в центре которых канцелярским ножом вырезают круг, равный диаметру входного отверстия пылесоса. Также вы можете взять крепление от старого мешка.

В центре одной половики выкройки идентично креплениям вырезают круг, затем картонные заготовки склеивают с выкройкой с двух сторон и для большей прочности скрепляют степлером. В конце выкройку складывают пополам и степлером скрепляют швы с шагом в 5 мм.

Мешок, изготовленный вторым способом можно использовать многократно.

Для этого нам потребуются:

- старые пластиковые крепления для мешка;

- спанбонд;

- клей;

- нитки;

- швейная машина;

- старый пластиковый профиль для зажима отверстия в мешке, либо застежка молния, или ленточные – липучки.

Чтобы сделать многоразовый мешок, надо снять все те же мерки, только для выкройки берут спанбонда в два раза больше, потому что складывают его в два слоя.

- Раскладывают выкройку по всей длине прямоугольником 62х32 и по центру вырезают круг, равный диаметру входного отверстия. Чтобы облегчить задачу, можно просто его обвести, приложив старые пластиковые крепления для мешка, а затем вырезать.

- Затем прикрепляют пластиковые крепления к выкройке.

- После этого длину всего прямоугольника размечают на четыре равные части, складывают выкройку пополам и прошивают с двух сторон крайние четвертые части.

- Затем разворачивают мешок таким образом, чтобы не прошитая часть сложилась еще в один прямоугольник с отверстием в центре. У этого прямоугольника обрезают углы и прошивают их на машинке.

Обработать край мешка можно несколькими способами, все зависит от выбора инструментов:

- молния;

- пластиковый зажим от старого мешка;

- лента-липучка.

При использовании молнии или ленты-липучки, их вшивают в края изделия.

Если пользуются пластиковым зажимом, тогда края мешка подгибают, проклеивают, прошивают на машинке или скрепляют степлером.

После выворачивают готовый мешок, закрывают и используют по назначению.

Мешок для пылесоса из спанбонда

Приобрести такой материал можно повсеместно, в любом садовом или хозяйственном магазине. Стоит спанбонд недорого, а по качеству для создания мешка подходит идеально. Среди его преимуществ отмечают:

- Воздухопроницаемость – воздух свободно циркулирует в системе, и дополнительно фильтруется при прохождении через стенки мешка.

- Механическая прочность – мешок отлично задерживает любой мусор, не допуская повторного обсеменения.

- Экологичность – при производстве используют экологически безопасное, чистое сырье, компоненты состава инертны к содержимому мешка.

- Долгий срок службы и простота обслуживания – мешки можно даже стирать в деликатном режиме без риска их повредить.

Недостатки спанбонда могут проявиться при неправильном подборе плотности полотна, которая колеблется от 15 до 600 г/кв. м. При показателе свыше 55 г/кв. м. материал демонстрирует солидную плотность и даже жесткость. Пакеты из такого сырья получаются более грубыми наощупь, к тому же, их сложно будет поставить в аппарат. Более подходит материал по плотности 20…40 г/кв. м. Если спанбонд кажется слишком тонким, всегда можно шить его в 2…3 сложения, что позволит удлинить срок службы и надежно задержать частицы пыли и грязи.

Способы изготовления фильтрующего материалами

Сегодня можно купить фильтр-материал для очистки воздуха, который изготовлен двумя способами:

- тканый;

- нетканый.

Первый способ предполагает традиционную технологию ткачества, когда натуральные или искусственные нити переплетаются на ткацких станках до получения полотна с различными характеристиками. Второй способ делится на два метода:

- механический — соединение нитей осуществляется с использованием силы трения и естественных неровностей волокон, исключается использование клеевых составов или пропиток;

- физико-химический — получение полотна с помощью связующих клеевых составов или методом расплавления исходного материала и последующего сваривания нитей.

В последнее время физико-химический способ получения фильтрующих материалов для очищения воздуха получил широкое распространение за счет возможности создания многослойной структуры полотна, когда один вид ткани может использоваться для грубой, средней и тонкой очистки.

Производство фильтровальных материалов

Многообразие фильтрующих материалов обусловлено не только динамичным развитием текстильного производства, но и модернизацией систем для очистки окружающей среды от вредных выбросов.

Ткани для фильтров изготавливают из натуральных или синтетических волокон диаметром 10-30 микрон, скручиваемых в нити диаметром до 0,5 мм. Расстояние между нитями обычно составляет 100-200 микрон. Нити утка и основы составляют сетку, которая дополнительно может переплетаться ворсинками. Загрязненный воздух, жидкость или газ, проходя между нитями, очищается, оставляя на поверхности материала осадок. Наличие ворса улучшает фильтрующие способности ткани. Принцип работы фильтра напоминает сито — пропускает через себя очищенный воздух, жидкость, масло, задерживая на поверхности различные загрязнения.

Важно! В рабочее состояние ткань приходит после нескольких циклов загрязнения-очистки. Через некоторое время на ткани образуется остаточный пылевой слой, который образует дополнительный фильтр. В результате непрерывного процесса фильтрации этот слой вместе с сопротивляемостью ткани стабилизируется и сохраняется

При застревании пыли в порах ткани, конденсации влаги на поверхности или замасливании, сопротивляемость ткани увеличивается

В результате непрерывного процесса фильтрации этот слой вместе с сопротивляемостью ткани стабилизируется и сохраняется. При застревании пыли в порах ткани, конденсации влаги на поверхности или замасливании, сопротивляемость ткани увеличивается.

Вам это будет интересно Особенности штапеля: составляющие компоненты ткани, характеристика материала

Производство фильтровальных материалов